直流无刷电机(简称为 BLDC 电机)——尽管名谓“直流”——实际上是一种三相电流同步电机:转子跟随旋转磁场运转,其运动与施加在绕组上的交流电压同步。 这种电机类型之所以通常被称为“无刷直流电机”是因为,在许多应用中,该电机可以替换有刷直流电机(有刷直流或换向器式电机)。在有刷直流电机中,施加直流电压后,电机中的机械逆变器(电刷)会产生与转速无关的交流电。

配合电子驱动控制器(取代电刷的功能并将馈入的直流电转换为交流电),BLDC 电机可以实现与有刷直流电机相当的性能,而无需使用寿命有限的电刷。 因此,BLDC 电机也被称为 EC(电子换向)电机,以便与包含电刷的机械换向电机进行区分。

另外一个经常使用的术语是 PMSM,其中文全称是“永久磁铁型同步电机”。这里的“永久磁铁”用于与其他同步电机进行区分:其他同步电机依靠转子上的励磁绕组运转,而 BLDC 则处于永久励磁状态。换而言之,即使不给定子通电,电机转子也会通过永久磁铁产生磁场。

为了用于区分带有正弦感应电压(反电动势)的 PMSM 电机和带梯形感应电压的 BLDC 电机(见下文),PMSM 和 BLDC 这两个术语通常会并列出现。现在的大多数 BLDC 电机都具有正弦反电动势。

1.结构/类型

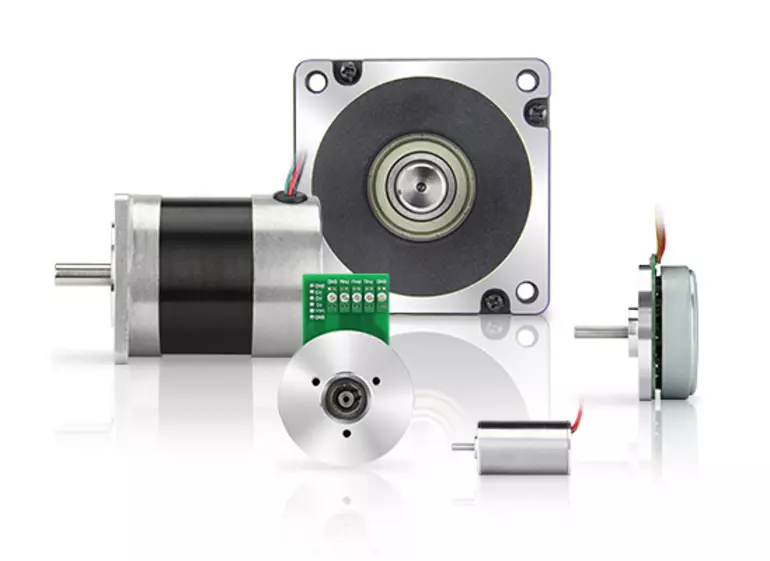

大部分 BLDC 电机是“内转子电机”,其定子带有线圈,固定不动;中间的转子则在转轴上永久磁铁的作用下旋转。而在“外转子电机”中,定子位于内侧,转子包括一个在外部旋转的钟形外壳,磁体安装在该外壳上。内转子电机的优势在于转子的转动惯量低,散热非常快。相反,在外转子电机中,由于存在转子外壳和磁体,发热线圈与环境隔绝,散热相对较慢。由于转子的转动惯量转矩很大且很难控制转子外壳的平衡,所以外转子电机不适用于旋转速度很高的模式。因此,内转子电机在大多数工业应用中广泛使用。外转子电机在大批量生产应用中具有较大优势,因为这种模式可以降低生产成本。外转子电机也可以拥有更短的结构并通常具备更小的停转转矩,而由于在相同的磁力下,它的转子直径更大,因此其转矩也更大。这两种电机通常都设计成三相电机。不过,也有使用单相或两相的设计。在下文中,将只分析三相 BLDC 电机,因为 Nanotec 只生产三相电机产品。内转子电机和外转子电机均使用齿槽绕组,绕组线缠绕在定子极靴上(铁芯),这样绕组的磁场线就可以流出并汇聚成确定形状。为了让涡流的电流损失降至最低,定子由相互抵消的薄绝缘金属板制成。对非常小的电机来说,内转子中一种非常重要的特殊设计形式就是无齿槽 BLDC 电机。它的定子仅由环状金属板构成,内部附着一个粘连或封装的扁平绕组。因为没有铁芯,电机的电感非常低,而且绕组的电流增长非常快。此外,铁损大幅减少,所以电机具有更高的效率等级。在慢速运行中,缺少转矩波动可以带来正面效应。与标准 BLDC 电机不同,极的磁场没有增强,因此没有齿槽转矩。这种设计类型对直径小于 40 mm 的电机来说非常重要,因为其功率密度相比有齿槽电机大幅提升。这是由于,因为生产关系,有齿槽电机中绕组之间有很大部分的定子都是空的。而在无齿槽电机中,这个安装空间可以完全填满铜绕组。电机的直径越小,无齿槽电机展现出来的优势就越大。

2.驱动控制器/换向

BLDC 电机旋转是由于转子上的永久磁铁试图调整自身方向,以便与定子电磁铁产生的磁场保持一致。在此过程中,两个磁场之间呈直角时转矩最大。驱动控制器的类型可分为两类:绕组通电方式(块状或正弦),或确定转子位置方式。确定转子位置的必要性在于,绕组中的电流必须定时切换来保证定子磁场与转子磁场一直处于垂直状态,也就是,按照所需的转速不断旋转。

2.1 块换向

转子位置可以通过电机中的霍尔传感器轻松确定。在必须切换绕组时,它们可以通过转子上适当对齐的磁体进行切换。这三个绕组对应三个霍尔传感器;传感器的状态决定了绕组的连接方式。如果三个绕组采用数字方式切换,也就是绕组中没有电流或全电流,即可称之为块换向。从技术上来说,霍尔传感器和块换向组合是驱动 BLDC 电机的最简单方法。这种技术的劣势在于,由于切换过程不连续,定子磁场并非总是与转子磁场呈直角排列。这是由于定子磁场对齐角度一直保持在 60°,而转子会持续转向下一个切换点。霍尔传感器的定位确保定子磁场在两个切换点中间时保持垂直,这会在切换点上造成 30° 的相角误差。其结果是转矩降低 13.4%(1 - 余弦 [30°])。这样,在块换向中,会产生以此为峰值的转矩波动,其频率为电机电动旋转频率的六倍。这会引发振动和噪音;低速下尤其如此,电机不会始终均匀地旋转。因此,块换向不适用于电机必须(至少是间歇性)缓慢转动的情形(大约低于额定速度的 10%)。平均而言,转矩波动会引发大约 4.5% 的转矩损失,以及一个与热等效、最佳通电绕组相比相对恶化的效率因数。

2.2 正弦换向

通电的理想形式是正弦换向,这样电机的每个绕组都由一个 120° 正弦波供电,从而产生强度恒定并持续旋转的定子磁场。一般来说,如果只有霍尔传感器可以确定转子位置,也可以将正弦换向用到切换点之间的插值中。大多数情况下,这会直接地显著改善电机的工作性能。但是,如果两个霍尔传感器之间的负荷发生变动,正弦波无法调整,则将引发磁场定位错误。只有在收到下一个霍尔传感器信号时才能纠正偏差。因此,理想状态下,正弦换向需要更高的解析设备来确定转子位置。一般来说,这其中要包括一个用于确定转子位置的光学或磁性编码器,该编码器应在任何时间都能保证足够精度并可相应地调整电流。

2.3 磁场定向控制

有时,磁场定向控制和正弦换向控制不可等同;虽然两个术语常可以换用。之所以可以换用是因为正弦换向(如上文所述)能够最佳地控制定子磁场。如果不考虑电流控制器自身的一些功能限制,正弦换向与磁场定向控制的差异并不明显。但前提是我们假设电流控制器能以足够快的速度产生正弦电流并将其输入到绕组中。因为在正弦换向中,电流的值(由转矩控制回路决定)和绕组电流控制这两项任务需要分开处理,或者由独立控制器分别执行。但在这种情况下,随着转速的增加,绕组电流控制器会接收到改变频率越来越快的电流值。与此同时,来自电机的反电势的影响越来越大,必须进行补偿。但是电流控制器的处理带宽是有上限的,随着速度的不断加快,电流可能出现相移或畸变,导致定子磁场与转子不再相互垂直。而磁场定向控制可以通过直接控制转子旋转坐标系统中的电流矢量来解决这一问题。在这一过程中,三相被测电流通过 Clark-Park 转换变为转子的双轴坐标系统。转矩值不会再像正弦换向那样,先被转换成电流值,然后分别控制绕组;而是由转子电流电平和磁场方向构成的坐标系统同时对其进行控制。然后,再计算得出单个绕组的电流(通过逆向 Clark-Park 转换)。使用这种方法,可以确保控制过程与频率无关联,无论转速多高,始终能生成最优正弦电流。

2.4 无传感器控制

无传感器控制并非另一种控制程序,而是在没有传感器(例如霍尔传感器、编码器)的情况下对转子位置进行定位的一种统称。无传感器控制大致可分为两类:简单的无传感器控制器,在相应的未通电绕组中直接测量反电势。与标准驱动相比,这种方法对硬件有特殊要求,并且当电机转速低于额定值约 20% 的时候,由于测量信号太弱,功能会不稳定。此外,这种方法必须配合块换向才能正常运行,因为在正弦换向中,所有三个线圈是同时通电的。较为复杂的解决方案则基于一种“监测规则”,其中无法直接测量的值,例如速度或者反电势,根据电流控制器测量的其他值重现。这类设备的核心是一种极为精确的电机模型,它与实际的电机同时根据已知输入值(例如设定的 PWM)计算那些被测量的值,例如绕组的电流电平。在每个周期中,计算所得值都会与测量值进行对比。由于这种方法存在不可避免的观测误差,因此电机模型的内部值会不断自我调节。针对没有经过实际测量的值,例如速度,则会采用一种更为正确的估测方法。虽然这种方法的原理是基于一个速度函数(感应电压反映了绕组的变化),但在低速下能很好地获取速度值。结果是产生了一种可以获得位置和速度信息的“虚拟编码器”,该编码器在速度达到一定值时开始工作,准确率等同于现实中的光学编码器或磁性编码器。这种控制方法下的反电势不一定要直接测量;此方法还可以和正弦换向或磁场定向控制结合运用。这两种无传感器控制方式的共同点是当电机处于静止状态时,两者都无法获得转子位置,因而需要一种特殊的启动方法。与步进电机类似的是,当电机在控制模式下运转多个换向周期直到获得一定速度后,无传感器测量便能够确定转子位置。

3.重要参数

| 空载转速 | 电机的最大空载转速,主要由电压常量确定 |

|---|---|

| 空载电流 | 怠速状态下的电流(克服摩擦所需的必要耗能) |

| 额定转速/额定转矩 | 额定工作点 |

| 峰值转矩 | 瞬间达到的转矩,通常是 3 倍额定转矩持续约 5s,并大量发热 => I2T |

| 转矩常数 (Nm/A) | 表示转矩和电流的关系 |

| 电压常数 (V/krpm) | 每次旋转的感应反电势 |