闭环步进电机替代 BLDC 电机

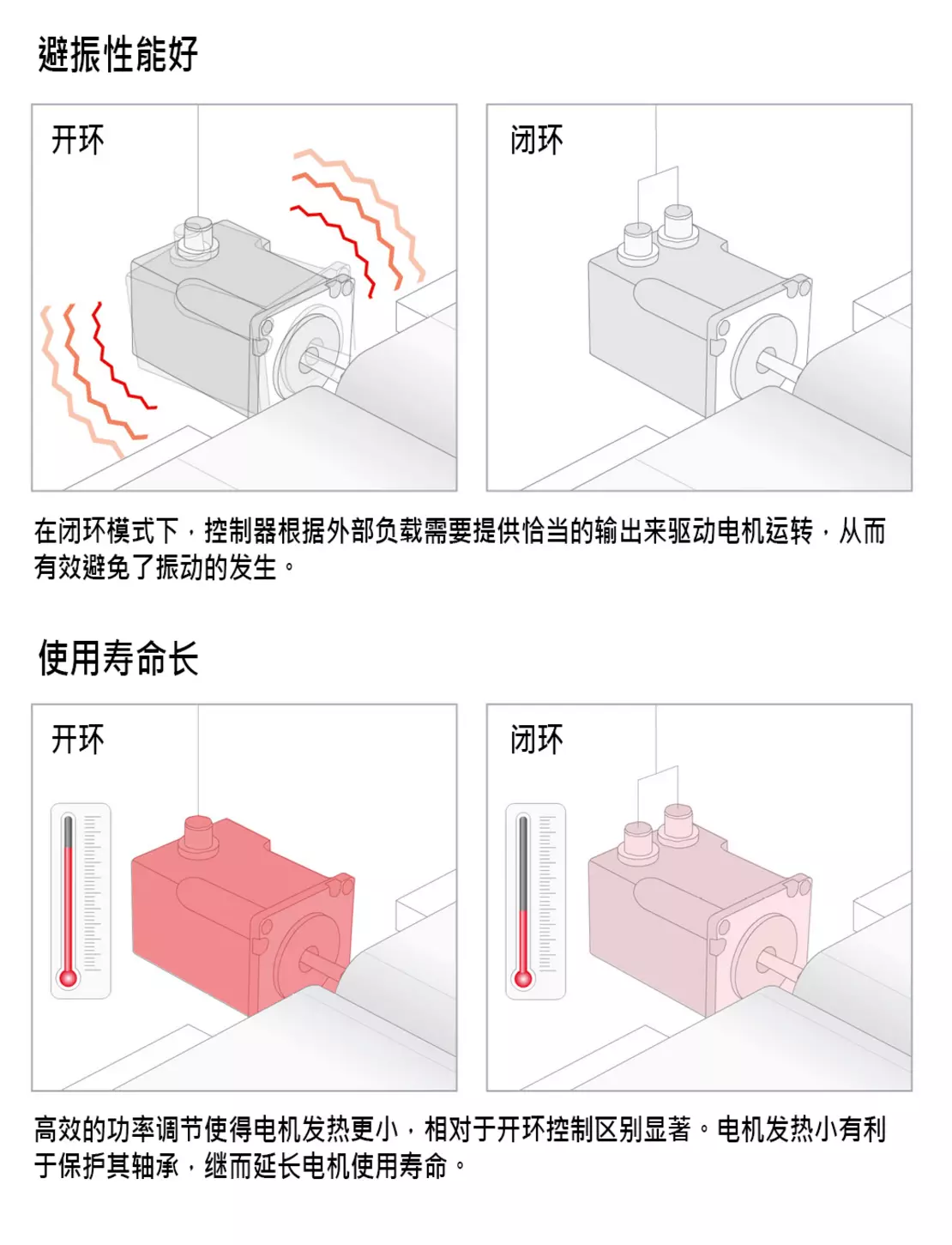

长期以来,对于那些不需要伺服电机高性能的应用场合,步进电机技术经常被视为一种高性价比的替代方案。受益于其具有吸引力的生产价格和相对较高的转矩与尺寸比,步进电机一直在仪器工程领域广为使用。然而,对于机械工程中的辅助轴而言,伺服设备开始越来越受青睐。尽管采购成本更高,但相比于步进电机需要繁琐的斜坡测试以避开共振区域,以及由于缺乏反馈而使得选型更加困难等诸多不利因素,伺服电机依然在小批量生产中具有很大的吸引力。近几年,这种趋势由于磁场定向“闭环”控制步进电机技术的发展而逐渐扭转。闭环技术的核心是根据功率调整电流控制以及控制信号反馈。此类步进电机的控制方式与伺服电机完全一样:通过编码器信号检测转子位置,在电机绕组中产生对应的正弦相电流。磁场的矢量控制确保了定子磁场总是垂直于转子磁场,而电场强度则精确地对应于所要求的转矩。因此,闭环步进电机本质上就是一个多极数的无刷直流伺服电动机 (BLDC)。传统步进电机技术的各种缺点,例如共振和过热等,都不再是问题。不仅如此,相比同尺寸的伺服电机而言,当转速维持在其额定转速的 20%-50% 时,我们所获得的持续转矩可达到伺服电机的 2 到 3 倍。再加上步进电机设备的价格更加实惠,使得闭环步进电机成为替代伺服设备的经济型方案。然而,对于某些传统的开环步进电机应用领域,如实验室自动化设备或小型 CNC 铣床,闭环设备并不总是能够成功取代开环设备。尽管闭环技术在这些场合也是有利的,但由于编码器的费用昂贵,通常远高于一台小型电机,直接限制了此技术在这些应用场合的推广应用。此外,在这些应用中,步进电机本身的定位精度通常就足够了,不需要再加装编码器。

虚拟编码器取代实体编码器

为了在这些应用场合发挥磁场定向控制的优势,Nanotec 开发了无传感器技术,即对步进电机采用无编码器控制,用控制器中的“虚拟编码器”来获取转子当前的实际位置和转速。

无传感器设备在 BLDC 电机中已经使用多年,特别是在风扇和泵等不需要位置控制的应用中。所有无传感器设备均利用电机运转时会产生反电压(反电势),并且反电势大小与转速成正比的物理效应。

最简单的无传感器控制是当线圈在换向周期内没有通电时,直接测量其反电势。然而,与标准控制相比,这种方式需要专用硬件,并且只有当速度为额定转速的 10-20% 时才比较稳定,而低于该速度则信号太弱以至无法检测。因此,要求苛刻的应用现在必须依靠一种“观测器”设备,通过电流控制器测量到的其他值,来重建那些不能被直接测量的值,如速度和反电势。这种设备的核心是在实体电机的基础上建立精确的模型,通过已知的输入值计算相关值,比如用设定的 PWM 值计算绕组的电流等。这些计算值也会通过其他方法进行测量。在每个周期中,计算所得值都会与测量值进行对比。通过这样的方法来确定观测误差,并永久调整电机模型的内部值。这样一来,那些不能被实际测量的参数,比如转速,就有了正确的估值。

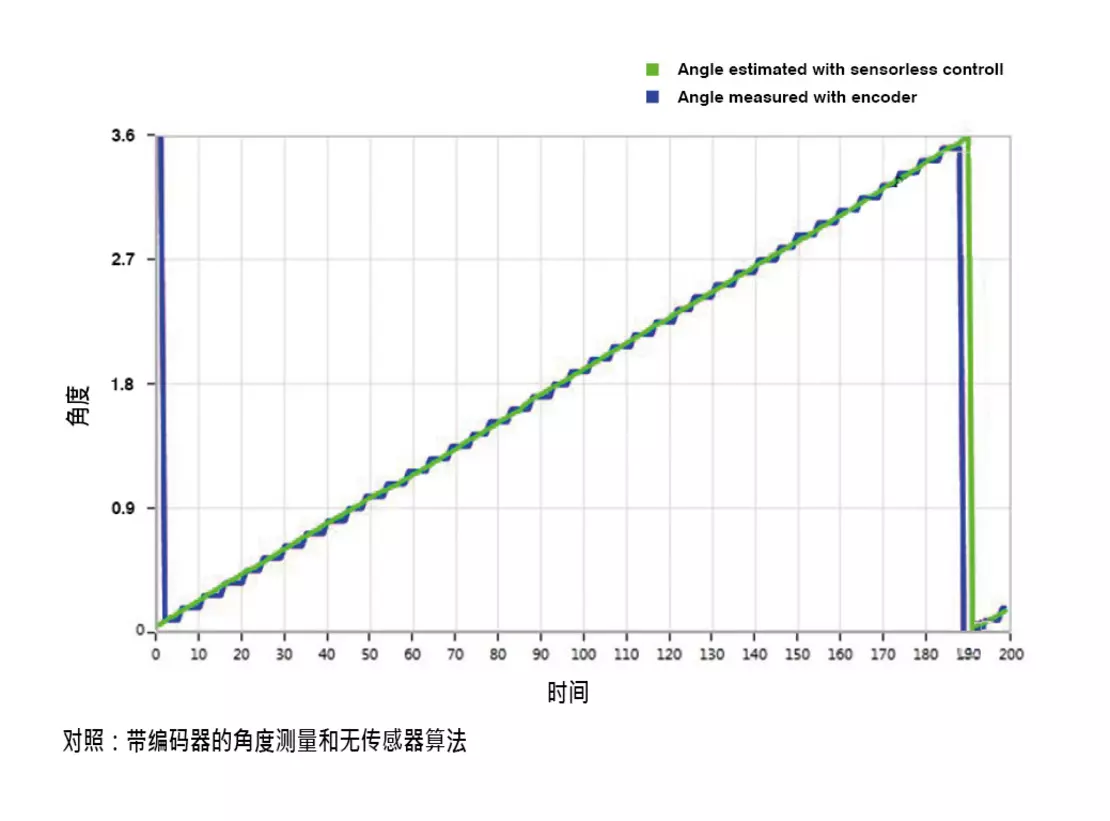

尽管这种方法的原理是基于一个速度函数(感应电压反映了绕组的变化),但在低速下能很好地直接测量值。结果是产生了一种可以提供位置和速度信息的“虚拟编码器”,该编码器在达到某个最小转速时开始工作,精度等同于实体光学编码器或磁性编码器。

Nanotec 的所有即插即用电机均采用磁场定向控制(闭环)。BLDC 和步进电机均基于负载函数进行磁场定向控制,两者的区别仅仅是极数不同造成的工作点不同。因此,这些电机类型都像直流伺服电机一样工作。控制所需的转子位置或者磁场角度,可以通过下述的编码器或无传感器的方法建立。我们的网站提供的白皮书和动画形象地展示了步进电机和 BLDC 电机的闭环控制原理。

无失步,无共振

基于观测器的控制器成败关键因素在于所用电机模型的好坏,包括数学公式以及所连接电机的电机常数。因此,首要任务是找到一个足够精确的电机数学模型(能够在每个控制周期内进行完整计算),甚至可以借助一枚微处理器完成。从理论上来说,步进电机和 BLDC 电机的数学模型是相似的,不同点在于步进电机有两相,而 BLDC 电机通常是三相的,由于其极数多,在高速运行时会呈现出一些特别的特征。无传感器控制器在实际应用中的另一个重要方面是模型参数的识别。BLDC 控制器需要大量相关的电机参数,而这些参数在常见的数据表中往往不被提及。这使得某些设备并不是进行“真正”的控制,而只是采用一个堵塞检测机制或者简化控制手段,依赖负载函数减少电机的额定电流。但即便是这种简化控制,也需要识别和配置相关的电机阈值。相比之下,Nanotec 的无传感器设备在运行时需要的参数很少(实际上不需要用户知晓):自动设置程序会测量所连接的电机并自动确定需要的所有参数。

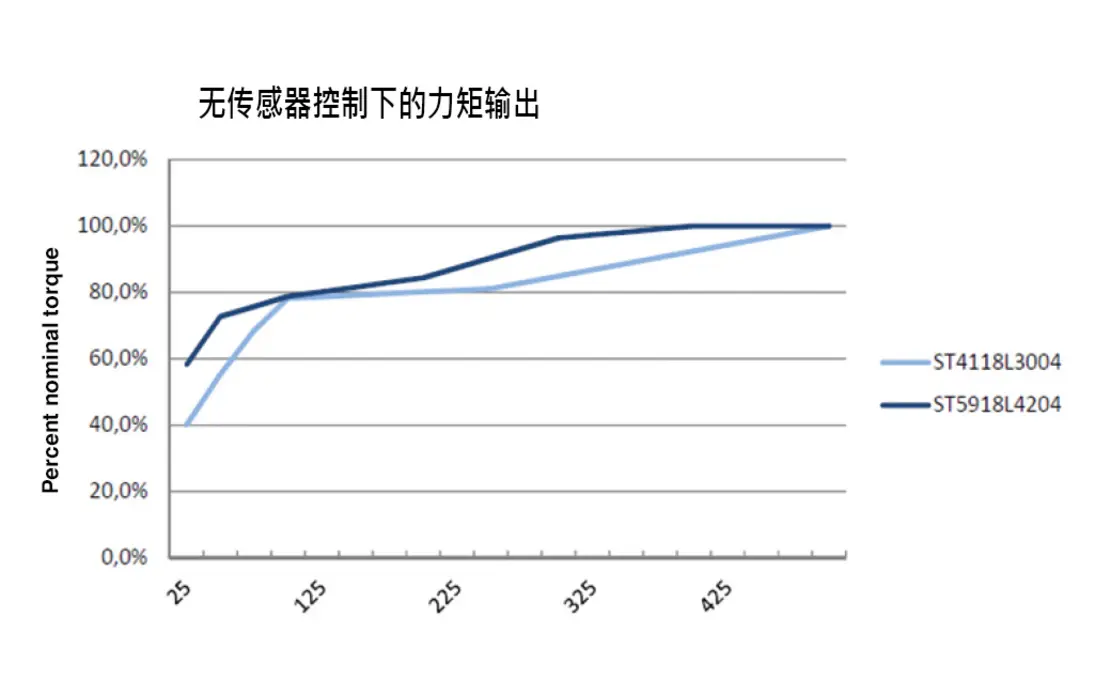

根据电机类型,可以在 100 到 250 rpm 之间获得速度和定位信息。此信息的精度相当于具有 500 或 1000 增量的光学编码器,从而获得与通过编码器控制的电机具有一样品质的电机控制和转矩输出。甚至在低于此阀值时,无传感器控制仍可在低至 10-25 rpm 的转速下工作。只是准确度会随速度而降低,同时可达到的转矩输出也相应降低。

相比之下,无传感器设备在高转速下明显优于实体编码器。因为编码器的跳动度公差会导致正弦角误差。在不带自有轴承的标准编码器中,这种误差可高达 ±1°,从而导致闭环模式在高速时产生振动。而虚拟编码器在高速运转时的误差始终和电机的步进角度误差 (±0.09°) 一样。此外,实体编码器始终会提供非连续的数字位置值。尤其在分辨率较低的情况下,这会引起连续的电机转速波动。与此相反的是,虚拟编码器的值却是连续和稳定的。

基于观测器的控制不需要使用反电势极高的电机,电感越大,电机的动态性能越差。相反,具有低电感、低电阻和高额定电流的电机会具有更好的表现。

开环和闭环的完美组合

无传感器控制技术对于步进电机具有特殊的吸引力,因为它不但可以用于速度应用中,而且在与开环控制相结合时也可以用于定位应用中。由于现在能够估计速度,所以无传感器算法能够检测准确的数值。如果信号随着转速降低而变得不够精确,系统将自动切换至开环模式,从而继续以定位模式运行。由于开环模式在低速下运行通常只产生很少的步进,所以不存在共振问题。而当电机从停顿状态重启时,只需要很小的度数就可返回闭环模式。因此,无传感器技术可以将磁场定向控制的优势发挥到几乎所有传统步进电机的应用领域中去。